Một lần nữa, nhìn vào hình ảnh phản chiếu của mình, sớm hay muộn, bất kỳ người nào cũng nghĩ làm thế nào để tạo ra một tấm gương và tại sao nó được trời phú cho một thiên nhiên kỳ diệu. Một lịch sử thú vị của việc tạo ra các bề mặt phản chiếu, bắt nguồn từ thời điểm phát triển của nền văn minh, sẽ giúp hiểu được những vấn đề này.

THIẾT KẾ CƠ BẢN

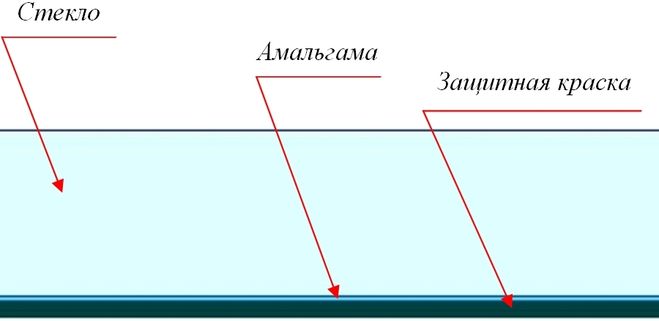

Chiếc gương là một bề mặt thủy tinh có độ tinh khiết khác nhau, được kết nối với một lớp phun phản quang - một hỗn hống. Đáng ngạc nhiên, việc sản xuất các vật dụng nội thất quen thuộc với một người hiện đại đã bắt đầu cách đây không lâu, mặc dù bề mặt phản chiếu thường được tìm thấy trong các cuộc khai quật của các cung điện cổ xưa, chôn cất của hoàng gia, quý tộc và quý tộc. Thông thường những món đồ này được trang trí tinh xảo bằng đá quý, tay cầm của một số món đồ được làm từ ngà voi. Ngày nay, khó có thể tưởng tượng rằng một món đồ gia dụng quen thuộc như vậy có thể là một thứ xa xỉ không thể chấp nhận được đối với hầu hết mọi người.

Năm 1279, Franciscan John Pekam đã mô tả cách làm gương bằng cách xử lý thủy tinh bằng một lớp chì mỏng. Phương pháp thu được bề mặt phản chiếu này rất khó khăn và thậm chí nguy hiểm, vì nó liên quan đến việc sử dụng thủy ngân. Bản thân sản phẩm không có chất lượng cao, có bề mặt lầy lội. Bất chấp tất cả những thiếu sót, chính công nghệ sản xuất gương này đã được sử dụng mà không có thay đổi đáng kể cho đến gần năm 1835.

Việc phát hành các phụ kiện hiện đại dựa trên kính và lớp phủ phản chiếu chỉ được bắt đầu sau cuộc cách mạng công nghiệp. Kể từ đó, công nghệ sản xuất không được thay đổi đáng kể. Hai phương pháp sản xuất gương hiện đang phổ biến:

- phun trên bề mặt nhôm, titan, cũng như các kim loại và hợp kim khác;

- sản xuất các sản phẩm từ dung dịch bạc, được cố định bằng một lớp đồng hoặc hóa chất đặc biệt.

Một cách khác để có được bề mặt linh hoạt, không thể phá vỡ là sự lắng đọng của bạc kim loại trên một celluloid.

Vào thời cổ đại, ao và các tấm kim loại được đánh bóng - đĩa đồng, thiếc, đồng, bạch kim, thép và thậm chí là vàng - được đánh bóng bằng đá quý hoặc đá bán quý có độ phản xạ cao, đóng vai trò như gương.

CÔNG NGHỆ SẢN XUẤT VẢI GƯƠNG

Việc sản xuất gương trong thế giới hiện đại, so với thời cổ đại, an toàn hơn nhiều, nhưng không kém phần thú vị. Ngày nay, các sản phẩm được tạo ra bằng cách kết hợp hai thành phần - thủy tinh đánh bóng và hỗn hống. Thông thường, cả hai thành phần được sản xuất trong cùng một nhà máy. Sản phẩm cuối cùng tuân thủ tất cả các tiêu chuẩn và yêu cầu, vì sản xuất có tất cả các thành phần và nguyên liệu cần thiết. Nhưng điều đó xảy ra là thủy tinh được sản xuất theo đơn đặt hàng của một công ty sản xuất gương trong một tổ chức khác. Yêu cầu chính đối với các sản phẩm như vậy là mức độ tinh chế cao nhất, chúng không nên có tạp chất, vì bất kỳ hạt nào trong chế phẩm đều làm thay đổi chất lượng phản xạ.

Các nguyên liệu thô để sản xuất thủy tinh được làm sạch kỹ lưỡng trong một số bước và sau đó được gửi đến để làm lại. Những chiếc gương được làm từ:

- thạch anh cát;

- đôlômit;

- soda;

- chất thải thủy tinh (mảnh vỡ);

- than.

Trước khi làm gương, bạn cần chuẩn bị bố cục cho lớp phản chiếu. Theo quy định, oxit bạc được sử dụng cho mục đích này. Thông thường, các sản phẩm bạc bị tối khi kết hợp với oxy, nhưng công nghệ sản xuất gương cung cấp cho việc bảo tồn các tính chất ban đầu của một kim loại quý. Kết quả là thành phẩm có bề mặt phản chiếu.

Đối với sản xuất, một cơ sở ở dạng tấm kính chẵn là bắt buộc. Để có được nó, tất cả các thành phần phải được nghiền, sau khi chúng được trộn cho đến khi một hỗn hợp bột đồng nhất - thủy tinh. Sau đó, bằng cách sử dụng một băng tải, các nguyên liệu thô được gửi đến lò, nơi khối lượng chất lỏng thu được là kết quả của sự tan chảy.

Để có được bề mặt mịn nhất, nướng được thực hiện ở nhiệt độ hơn 1500 độ. Kết quả của tất cả các thao tác là một tấm kính 3 x 4 mét với độ dày khoảng 4 mm. Sau khi làm mát, nó được cắt lát và kiểm tra các khuyết tật.

Để có được bề mặt phản chiếu, cần phải áp dụng một thành phần hóa học cho phôi, tuân thủ công nghệ đặc biệt. Mặt phẳng thủy tinh được đánh bóng đến độ đều hoàn hảo, sau đó rửa sạch, sấy khô và sau đó phủ một dung dịch. Trong vòng 20 giây, các aldehyd được oxy hóa bằng dung dịch amoniac bạc oxit. Khi phản ứng hoàn tất và thành phần khô, một bề mặt gương xuất hiện ở mặt sau của bức tranh được tạo ra.

Để tạo ra một loại vải phản chiếu theo một cách khác, một lớp hợp kim kim loại titan và nhôm được áp dụng cho một mặt phẳng thủy tinh phẳng hoàn hảo. Tiếp theo, vải gương được kiểm tra cho hôn nhân. Một sơn màu xanh đậm đặc biệt được áp dụng cho lớp phản chiếu để bảo vệ nó khỏi bị hư hại. Trong giai đoạn cuối cùng, các sản phẩm được tạo ra được gửi để đóng gói và giao hàng cho khách hàng.

__________________________

Các bạn vừa tham khảo bài viết Công nghệ sản xuất gương, hãy sắm sửa cho mình những phụ kiện thời trang giá sốc tại Rơm Corner nhé!

Truy cập http://romcorner.com ngay

Địa chỉ: 28 Đại Lộ 3, P. Phước Bình, Tp. Thủ Đức, Tp. Hồ Chí Minh